矽橡膠製品具有優良的耐高、低溫性能,電絕緣性、耐氣候老化性,透氣性好等特點,在電子、醫療、日用品等行業廣泛應用。然而,目前所報告的對矽橡膠的改性大多側重於矽橡膠化學成分的變化,包括分子鏈的設計,引入其他組分以及填充顆粒等方法。通過這些改進能夠對矽膠的拉伸性,模量,親疏水性能進行調控。

這種添加額外組分的方法,在增強矽膠性能和拓展其應用的同時,也有可能會限製了這類改性矽膠在原有領域的應用。成本增加、合成工藝改變、成分不同以及化學性質的改變等等問題,都會對最終應用產生較大的影響。

如何在不改變矽膠組分以及分子鏈網絡本身的前提下,去可控的改性矽橡膠的組分,仍然是一項重要挑戰。

近日,中科大俞書宏院士報道了通過在固化過程中引入溶劑,展示了一種新穎、簡便、低成本的聚二甲基矽氧烷橡膠(PDMS)性能改性方法。

在不改變矽氧烷分子鏈和聚合原料的情況下,僅利用溶劑以及水熱限域合成的固化策略來控製矽氧烷聚合網絡結構,即可實現對矽氧烷拉伸性、柔軟性和粘性等性能的可控改性。

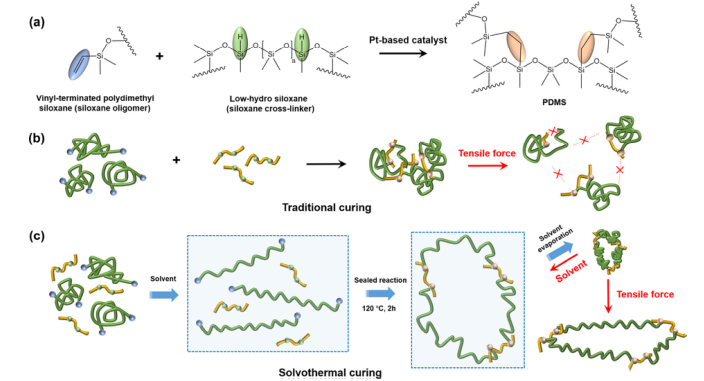

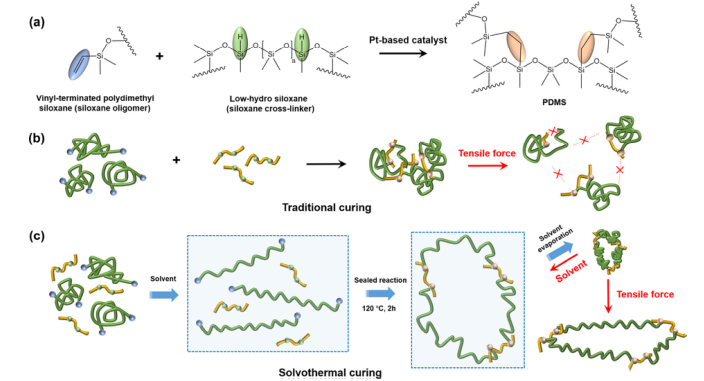

水熱溶劑熱法合成超柔高彈PDMS的機理展示

(1)水熱溶劑熱法製備超柔高彈PDMS (S-H-PDMS)

作者選擇了一種商業的高分子量端基乙烯基聚二甲基矽氧烷作為PDMS的預聚體。將預聚物按指定比例混合,並加入矽氧烷的良溶劑分散(這裏選用的是正己烷),充分攪拌均勻後放入特氟龍容器中,在120℃下反應2h,得到與加入的混合溶液體積一樣的透明PDMS油凝膠。與常見溶脹狀態下的水凝膠類似,這種油凝膠表現出透明、柔軟、以及較好彈性性能。

隨後,作者將凝膠在正己烷中長時間浸泡,反複多次去除裏麵可能含有的未反應的單體,然後置於室溫幹燥揮發去除裏麵溶劑後,凝膠樣塊會隨著正己烷在空氣中揮發而收縮,最終等比例縮小,得到了溶劑熱固化的PDMS高彈矽膠 (S-H-PDMS)。

對比發現,在正己烷中多次浸泡去除多餘單體並幹燥後,S-H-PDMS的密度和外觀與正常固化的PDMS (N-H-PDMS)幾乎相同。紅外表征顯示,其內部分子官能團也未發生明顯變化,但是其力學性能卻得到了極大的改進。

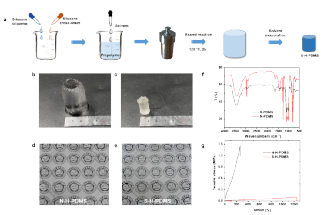

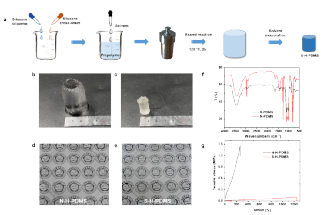

S-H-PDMS的合成方法及樣品性能

(a)S-H-PDMS的合成方法簡圖。

(b)溶脹狀態S-H-PDMS的照片。

(c)幹燥之後的S-H-PDMS的照片。

(d)普通方法固化的高分子量PDMS的照片。

(e)溶劑熱法固化的高分子量PDMS的照片。兩者具有幾乎相同的透明度。

(f)兩種合成方法得到的PDMS紅外表征圖譜,其內部官能團基本未發生變化。

(g)相較於傳統的PDMS材料,S-H-PDMS表現出超柔高彈的性能。

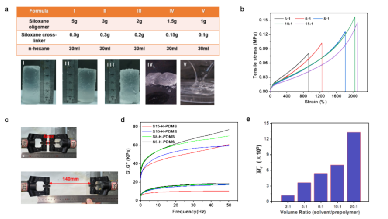

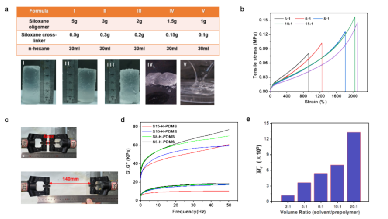

(2)通過簡單的溶劑比例調控方法可控合成不同力學性能的矽彈性體

在水熱溶劑熱合成方法中,作者可以通過調控矽氧烷良溶劑的比例來可控製備出具有不同拉伸性能以及強度的PDMS。當溶劑添加量增多時,其矽彈性體的交聯度越低,拉伸性能越好,彈性模量也越低。這種簡單的調控策略可以非常高的滿足諸多不同場合所對矽彈性體的性能要求。

不同溶劑比例合成的矽彈性體性能測試

(a)不同配比下,矽彈性體形貌變化照片。

(b)隨著溶劑比例的增高,矽彈性體力學性能變化曲線。

(c)20:1溶劑配比下矽彈性體的超高拉伸性能圖片。

(d)不同溶劑配比下矽彈性體強度變化。

(e)溶劑比例的變化對PDMS交聯度的影響柱狀圖。

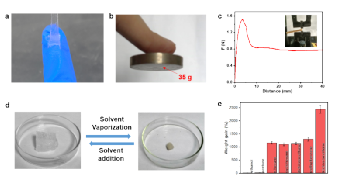

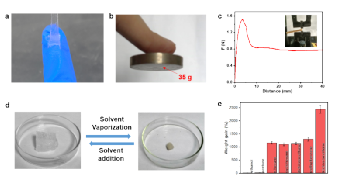

(3)較好的黏附以及溶脹性能讓這種方法合成的PDMS應用領域更為廣闊

當溶劑添加量到10:1以上時,PDMS還能表現出優異的黏性以及超高的吸油溶脹性能,從而讓這種材料在人造皮膚,傳感器以及海麵浮油收集領域有著非常好的應用潛力。基於此,作者還製備出了一款高靈敏度的有機溶劑傳感器,對不同極性的有機溶劑有著非常好的區分性能。

T-H-PDMS的黏附於溶脹性能測試

(a-c)S-H-PDMS與不同材料界麵黏附性能測試。

(d-e)S-H-PDMS對不同有機溶劑的溶脹性能測試。

基於S-H-PDMS的有機溶劑電信號傳感器表征於測試

(a)傳感器外觀及導電性能測試。

(b)傳感器表麵SEM圖。

(c-d)傳感器對不同極性有機溶劑響應性能測試曲線。

技術資訊轉載自網絡!